کشش ورق

به روز رسانی شده در ۱۴۰۳/۹/۱۹ زمان مطالعه 10 دقیقهاطلاعات کلی

در فرآیندهای کشش (به انگلیسی: Drawing Processes)، قطعه کار (ورق یا پروفیل) با روشهای مختلفی کشیده شده و تغییر شکل میدهد و بر اساس آنها ابزارهای مختلفی (منجمله قالبهای کشش) طراحی و ساخته شده که در اینجا مورد بررسی قرار خواهند گرفت.

برای درک بهتر فرآیند کشش و تفاوت آن با خمش میتوانیم تا کردن یک نایلون (فرآیند خمش) و کشیدن (فرآیند کشش) آن را تجسم نماییم، که در مورد اول ضخامت آن تغییری نکرده و جریان ماده بوجود نماید اما در فرآیند کشش ماده جریان یافته ممکن است تغییر ضخامت قطعه کار مشاهده شود.

جهت کسب اطلاعات بیشتربه سایت Taksaan.ir مراجعه نمایید.

۱- فرآیندهای کشش عمیق و سطحی (+ فرآیند بازکشش)

در فرآیندهای کشش عمیق و سطحی، قطعه کار اولیه (ورق) به شکل فنجان کشیده خواهد شد که اگر عمق آن کمتر از کوچکترین ضلع بلنک چهارگوش یا قطر بلنک گرد باشد کشش سطحی یا Shallow Drawing و در غیر اینصورت کشش عمیق یا Deep Drawing نامیده میشود.

نکته: در فرآیندهای ورقکاری به قطعه کار یا ورق اولیه بلنک (Blank) گفته میشود که میتواند در شکلهای مختلفی بریده شده باشد (دایره ای، چهارگوش و …).

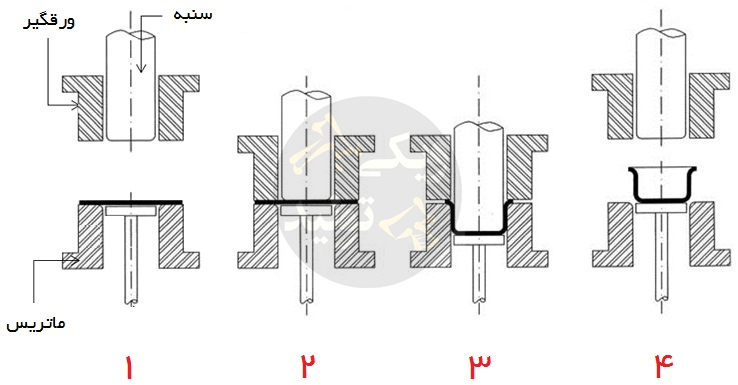

در قالبهای کشش عمیق و سطحی از اجزای مشترکی استفاده میشود که عبارتند از ماتریس (Die)، سنبه (Punch) و ورقگیر (Blank Holder) و عملکرد آنها به این شکل است که روی ماتریس حفره ای تعبیه شده و نهایتا بلنک با هدایت سنبه روی آن کشیده خواهد شد، در تصویر نحوه ی انجام فرآیند نمایش داده شده است:

برای درک بهتر کاربرد ورقگیر میتوانید آزمایشی ساده را انجام داده یا تجسم نمایید. برای اینکار یک مشمای نایلونی را روی حفره ای قرار داده و با انگشت به آن فشار وار نمایید، مشاهده خواهید کرد که نایلون همزمان با نفوذ در حفره بشدت چروک خواهد خورد.

حال اگر تمامی اطراف نایلون را مقید نمایید (کاری که ورقگیر انجام میدهد) بدون ایجاد چروک به داخل حفره کشیده خواهد شد.

بصورت کلی ورقگیر برای جلوگیری از جابجایی نامطلوب و چروکیدگی ورق مورد استفاده قرار میگیرد و در بیان علمی جریان فلز را کنترل میکند، لذا با افزایش نیروی ورقگیر چروکیدگی کاهش میابد اما جریان فلز محدود شده و احتمال پارگی ورق افزایش خواهد یاقت.

نکته: ممکن است در مواردی نیازی به استفاده از ورقگیر نباشد چرا که چروکیدگی با افزایش ضخامت کاهش یافته و گاها بدون استفاده از ورقگیر کشش سطحی در ورقهای ضخیم امکان پذیر میشود. (در چنین مواردی برای موقعیت دهی از پین استفاده میشود)

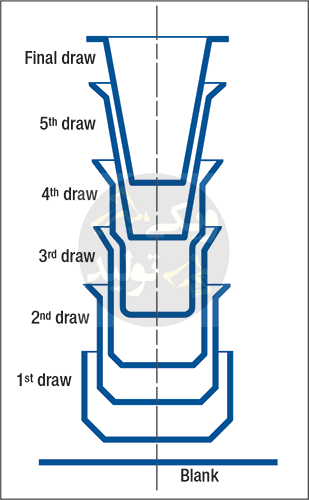

هر دو فرآیند کشش سطحی و عمیق از مکانیزم و عملکرد مشابهی استفاده میکنند با این تفاوت که در انواع عمیق برای جلوگیری از پارگی ورق ممکن است از چند مرحله کشش (بجای یک مرحله) استفاده شود که مراحل دوم و سوم و … آن بازکشش و قالبهایی که برای آنها استفاده میشود قالبهای بازکشش یا Redrawing Dies نامیده میشوند.

نرخ کشش بیانگر میزان تغییر شکل قطعه خام است و به نسبت قطر اولیه ی ورق (بلنک) به قطر سنبه گفته میشود. (میزان کاهش قطر با میزان کشش نسبت مستقیم دارد)

در هر مرحله از بازکشش نرخ کشش کمتری در دسترس قرار میگیرد بدینصورت که نرخ کشش (نسبت قطر اولیه ی بلنک به قطر سنبه) در مرحله ی اول بیشتر از مرحله ی دوم (نسبت قطر قطعه پس از مرحله ی اول به قطر سنبه) و در این مرحله بیشتر از مرحله ی سوم است (و الی آخر).

منابع:

https://wikitolid.ir